Online

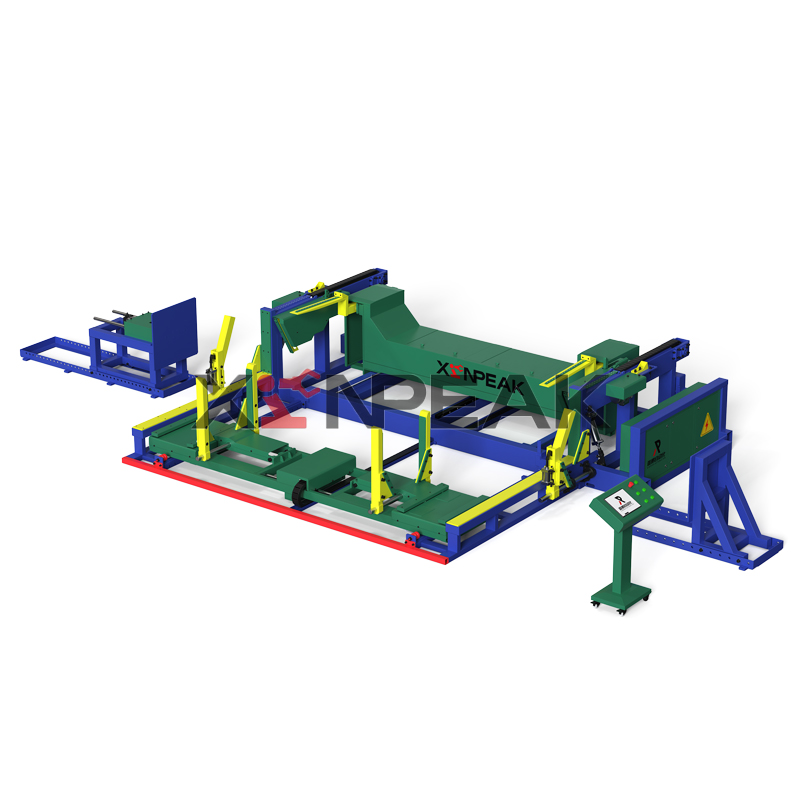

Как паллетизаторы автоматически обрабатывают, укладывают и упаковывают стальные трубы?

2025-12-16

Паллетизаторы объединяют механические конструкции, сенсорную технологию, системы управления и автоматизированные алгоритмы для автоматизации всего процесса транспортировки, захвата, укладки и упаковки стальных труб. Ниже приведены конкретные методы реализации и технические характеристики:

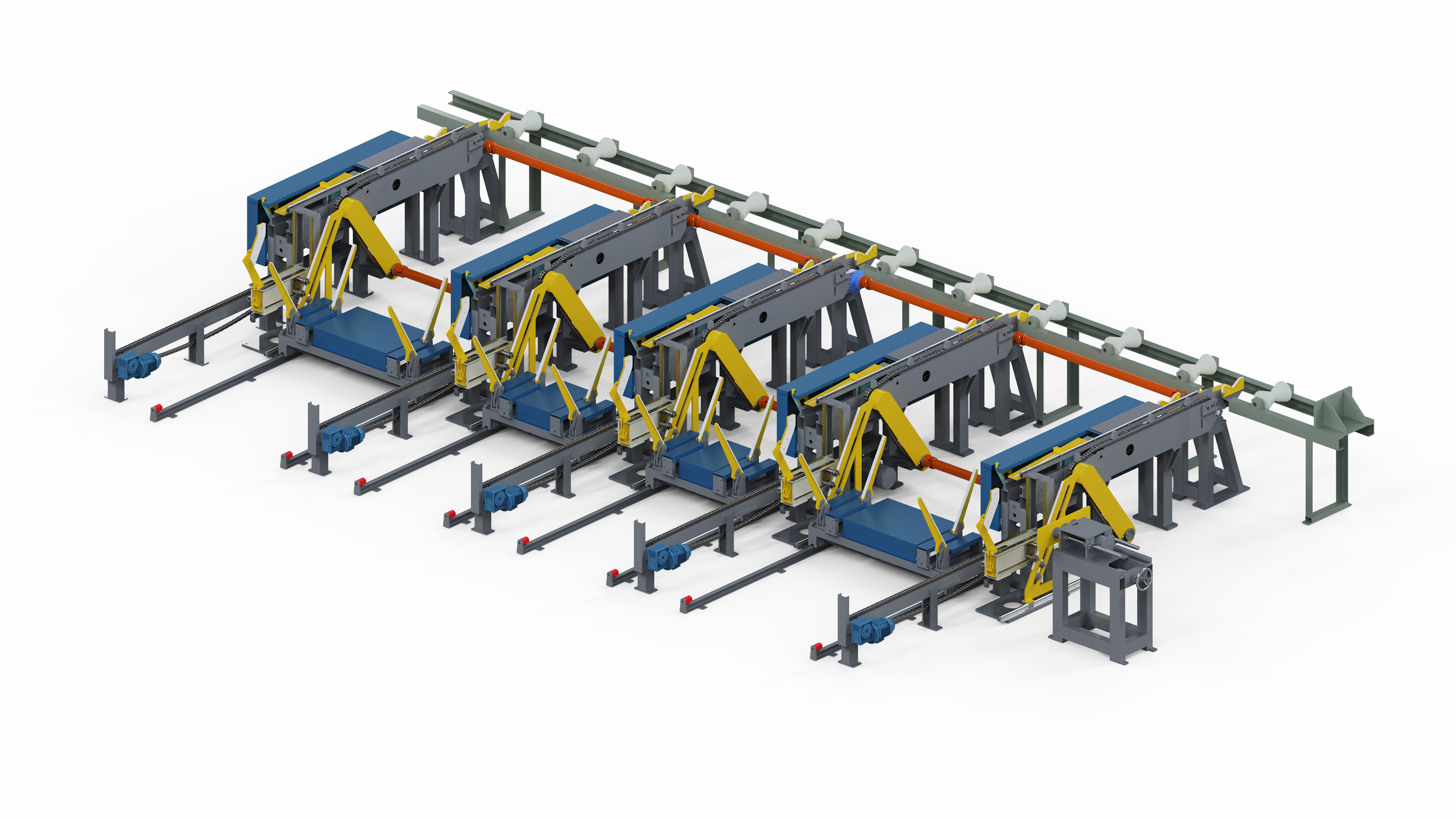

1. Автоматизированная обработка: точное соединение конвейерной линии с зоной паллетизации

Интеграция с конвейерной линией

Цепные/роликовые конвейеры: транспортируют стальные трубы от производственного оборудования (например, резательных и сварочных аппаратов) или складов к рабочей зоне паллетизатора, как правило, со скоростью 0,5–2 м/с, синхронизированной с ритмом захвата паллетизатора.

Разделители полос: пневматические перегородки или электроприводы распределяют стальные трубы разных характеристик (диаметра и длины) по выделенным полосам для предотвращения смешивания.

Позиционирование и выравнивание

Фотоэлектрические датчики: определяют момент достижения трубой положения захвата и запускают паллетизатор.

Направляющие колеса/боковые перегородки: регулируют положение трубы таким образом, чтобы её ось была параллельна направлению транспортировки, минимизируя ошибки наклона при захвате (обычно в пределах ±2°). Буферизация и временное хранение

Подъёмная платформа: пока паллетайзер укладывает трубы, подъёмная платформа временно хранит стальные трубы, чтобы избежать затора на конвейерной линии.

Функция подсчёта: подсчёт количества стальных труб с помощью энкодера или системы технического зрения, обеспечивая точную укладку каждого слоя.

II. Автоматический захват: различные типы приводов адаптируются к различным сценариям.

Магнитный захват

Принцип: для притяжения поверхности стальных труб используются электромагниты, подходящие для магнитных материалов, таких как углеродистая сталь.

Преимущества: высокое усилие захвата (один электромагнит может удерживать 50–200 кг), отсутствие механического контакта и царапин на поверхности.

Область применения: производство горячекатаных стальных труб (высокотемпературные среды), прецизионных стальных труб с высокими требованиями к качеству поверхности. Захват захватом

Конструкция: Пневматические захваты с двумя/тремя пальцами и резиновым или полиуретановым покрытием для предотвращения проскальзывания.

Логика управления:

Датчик давления: Контроль усилия зажима в режиме реального времени для предотвращения деформации стальной трубы из-за избыточного давления.

Регулировка угла: Серводвигатель приводит захват во вращение, адаптируясь к требованиям горизонтального или вертикального штабелирования. Применение: Трубы из немагнитной стали, такие как нержавеющая сталь и алюминиевые сплавы, а также в случаях, когда требуется точное позиционирование.

Захват вакуумной присоской

Принцип: Вакуумный генератор создает отрицательное давление для захвата стальных труб с гладкой поверхностью.

Преимущества: Захват без следов, подходит для стальных труб с поверхностной обработкой, такой как оцинкование и окраска.

Ограничения: Поверхность стальной трубы должна быть ровной. Диаметр присоски обычно составляет 50–150 мм, а сила присасывания одной присоски составляет приблизительно 10–50 кг.

III. Автоматическая укладка: оптимизация пространства и контроль устойчивости

Конструкция укладки

Квадратная укладка: стальные трубы располагаются горизонтально, со смещением между слоями. Подходит для применений, требующих высокой устойчивости при транспортировке.

Шестигранная укладка: стальные трубы располагаются вертикально, образуя шестиугольное поперечное сечение, что экономит пространство (увеличивая вместимость штабеля на 15–20% по сравнению с квадратной укладкой).

Гибридная укладка: нижний слой квадратной укладки и верхний слой шестиугольной укладки обеспечивают как устойчивость, так и эффективное использование пространства.

Технология выравнивания слоёв

Лазерный дальномер: контроль разницы высот между слоями стальных труб в режиме реального времени с погрешностью ±3 мм. Система визуального наведения: промышленная камера снимает изображения уложенных слоёв, а алгоритм анализирует положение кромок стальных труб для корректировки координат следующего слоя укладки.

Стратегия динамической регулировки

Компенсация веса: Скорость опускания платформы регулируется в зависимости от веса стальных труб (путём предварительного взвешивания или доступа к базе данных) для предотвращения смятия нижних слоёв.

Эластичная амортизация: Для снижения ударных нагрузок в нижней части зоны штабелирования устанавливаются пружины или гидравлические амортизаторы.

IV. Автоматизированная упаковка: Защита и подготовка к транспортировке

Выбор материала для обвязки

Стальная обвязка: Высокая грузоподъёмность (разрывное усилие ≥ 8000 Н), подходит для тяжёлых стальных труб (диаметром > 100 мм).

Пластиковая обвязка: Низкая стоимость (примерно 0,5 юаня/метр), подходит для лёгких стальных труб (диаметром < 50 мм) или экспортной упаковки (устойчива к ржавчине).

Тканая обвязка: Высокая гибкость, подходит для обвязки стальных труб специальной формы.

Процесс обвязки

Однопроходная обвязка: обвязка выполняется за один проход по середине стальной трубы, что подходит для транспортировки на короткие расстояния.

Двухпроходная обвязка: обвязка выполняется в два прохода по трубе в положениях 1/3 и 2/3 для повышения устойчивости к просыпанию (необходимо для транспортировки на большие расстояния). Перекрёстная обвязка: обвязка выполняется горизонтально и вертикально, подходит для сверхвысоких штабелей (более 2 м).

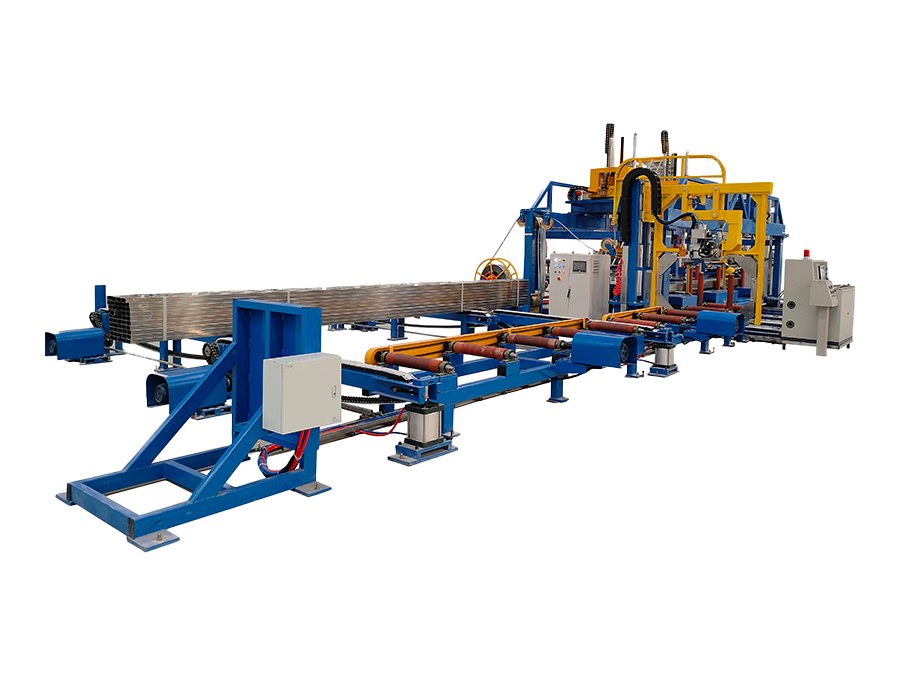

Интеграция с автоматизированной обвязочной машиной

Механизм подачи ленты: стальная/пластиковая лента управляется шаговым двигателем, скорость соответствует ритму укладки паллетайзера.

Сварочное/склеивающее устройство:

Стальная лента: используется контактная сварка или пневматическая обжимка, время сварки менее 0,5 секунды.

Пластиковая лента: используется термоклей с термоконтролем при температуре 200–250 °C. Контроль натяжения: Датчик крутящего момента регулирует усилие обвязки, предотвращая чрезмерное натяжение (повреждение стальной трубы) или чрезмерное ослабление (ослабление связки).

V. Система управления: Многомодульное взаимодействие и интеллектуальное принятие решений

ПЛК (программируемый логический контроллер)

Основная функция: Координирует синхронизацию конвейерной линии, захвата, механизма укладки и обвязочной машины.

Пример логики:

Когда фотоэлектрический датчик обнаруживает, что стальная труба достигла положения захвата, ПЛК активирует закрытие захвата, и подъемная платформа одновременно поднимается на высоту укладки. После завершения укладки ПЛК запускает обвязочную машину. Программное обеспечение хост-компьютера

Настройка параметров: Ввод таких параметров, как характеристики стальной трубы, количество слоев укладки и метод обвязки, через HMI (человеко-машинный интерфейс).

Отслеживаемость данных: Регистрация количества паллет, времени и данных оператора для каждой партии, что обеспечивает отслеживание качества. Система диагностики неисправностей

Мониторинг датчиков: мониторинг в режиме реального времени таких параметров, как давление воздуха, температура двигателя и усилие захвата, с активацией сигналов тревоги в случае возникновения неисправностей.

Функция самовосстановления: если захват не захватывает трубу, система автоматически повторяет три попытки. При повторной ошибке система останавливается и запрашивает ручное вмешательство.

VI. Типичный пример применения: модернизация автоматизации трубопрокатного завода

Сценарий: Линия по производству горячекатаных бесшовных стальных труб производительностью 500 тонн в день (примерно 2000 труб диаметром 50–200 мм и длиной 6–12 м).

До: Ручное паллетирование, обработка 80 труб в час, требующее работы четырёх человек в смену, что приводит к перекосу штабеля 15% и отказу обвязки 8%.

После:

Конфигурация оборудования: Магнитный паллетизатор (усилие захвата 150 кг) + автоматическая машина для обвязки стальной лентой. Повышение эффективности: в час можно обрабатывать 180 труб, при этом перекос штабеля составляет менее 2%, а процент брака при упаковке – менее 1%.

Экономия средств: годовая экономия затрат на рабочую силу составляет 480 000 юаней (4 человека x 120 000 юаней в год), а отходы материала при упаковке сокращаются на 30%.

VII. Технические проблемы и решения

Адаптация к различным спецификациям стальных труб

Проблема: На одной производственной линии необходимо обрабатывать стальные трубы диаметром 20 мм и 200 мм.

Решение: Сменные захваты (для быстрой смены ширины захвата) + автоматическое распознавание размера системой технического зрения.

Защита поверхности

Проблема: Оцинкованные стальные трубы легко царапаются захватами.

Решение: Захваты покрыты силиконом или полиуретаном твёрдостью 60–80 единиц по Шору А.

Стабильность движения на высокой скорости

Проблема: При работе паллетизатора со скоростью 5 циклов в секунду механическая вибрация приводит к смещению штабеля.

Решение: Оптимизировать механическую конструкцию (например, использовать рычаги из углеродного волокна для снижения веса) + добавить замкнутый контур управления серводвигателем.

Свежие новости

Каковы распространённые неисправности паллетизаторов стальных труб и методы их устранения?

Паллетизаторы стальных труб могут автоматически укладывать трубы на паллеты

Автоматическая машина для обвязки и паллетирования стальных труб

Автоматические паллетизаторы стальных труб — идеальный выбор для повышения эффективности и снижения затрат

Связаться с нами

Вы можете связаться с нами через следующие четыре способа. Мы ответим на ваш запрос в течение 2-8 часов после получения!

Позвонить нам

Отправить электронное письмо

Оставить сообщение

Добавить в WeChat или WhatsApp