Online

Запрос о продукте

Все категории продуктов

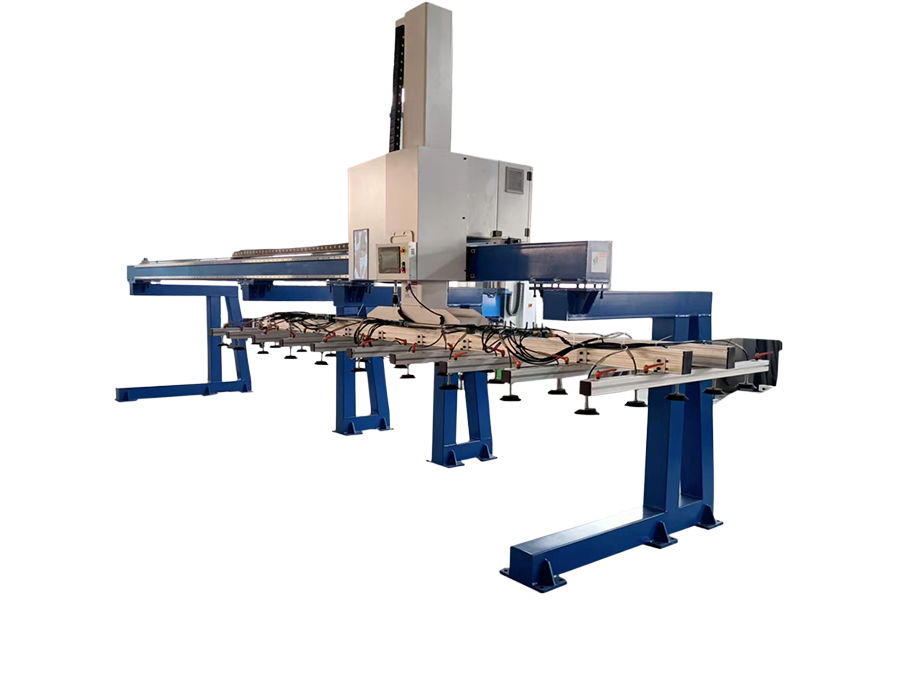

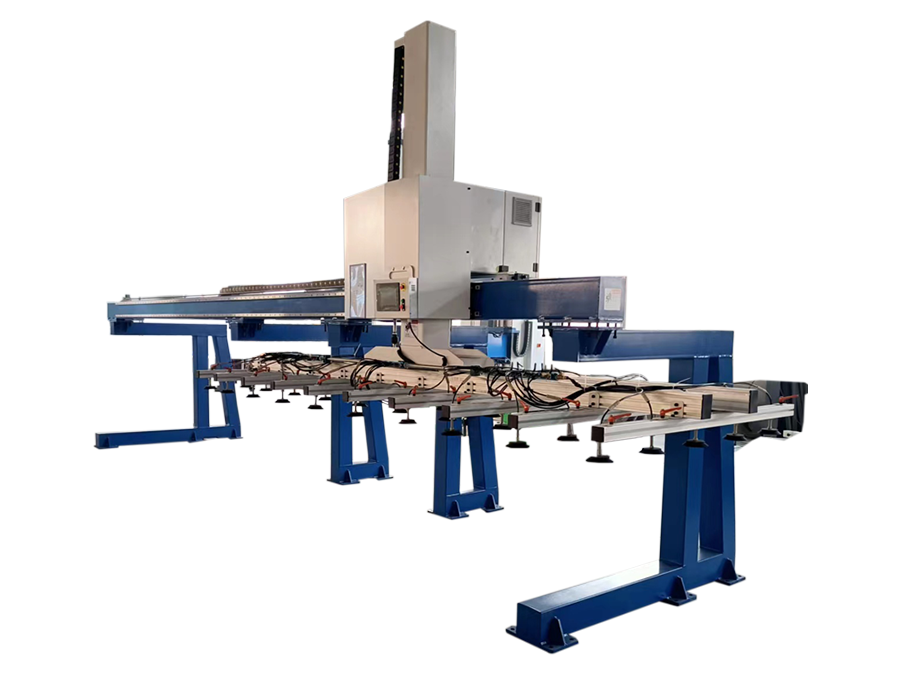

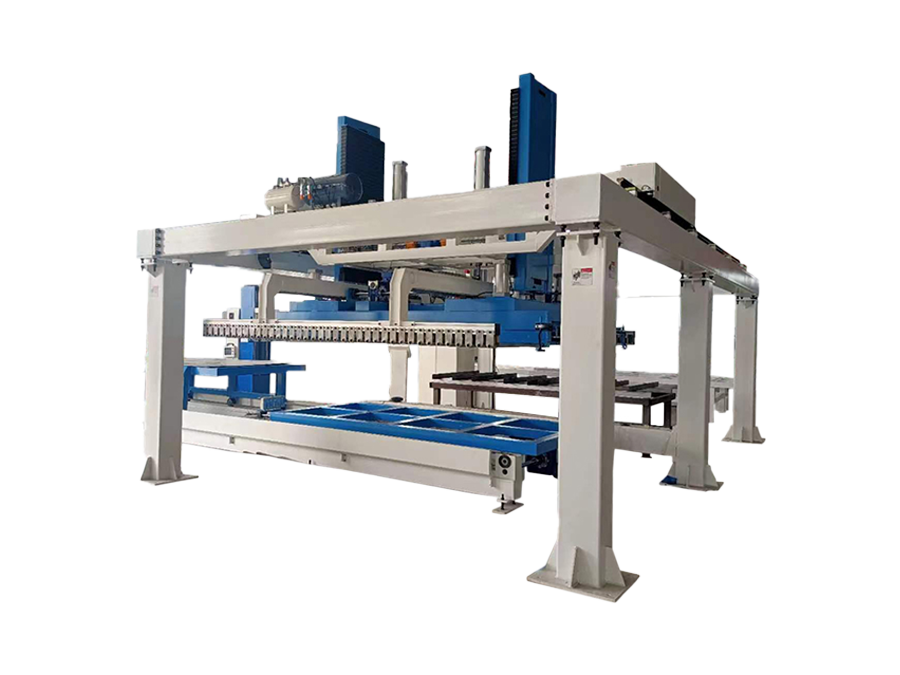

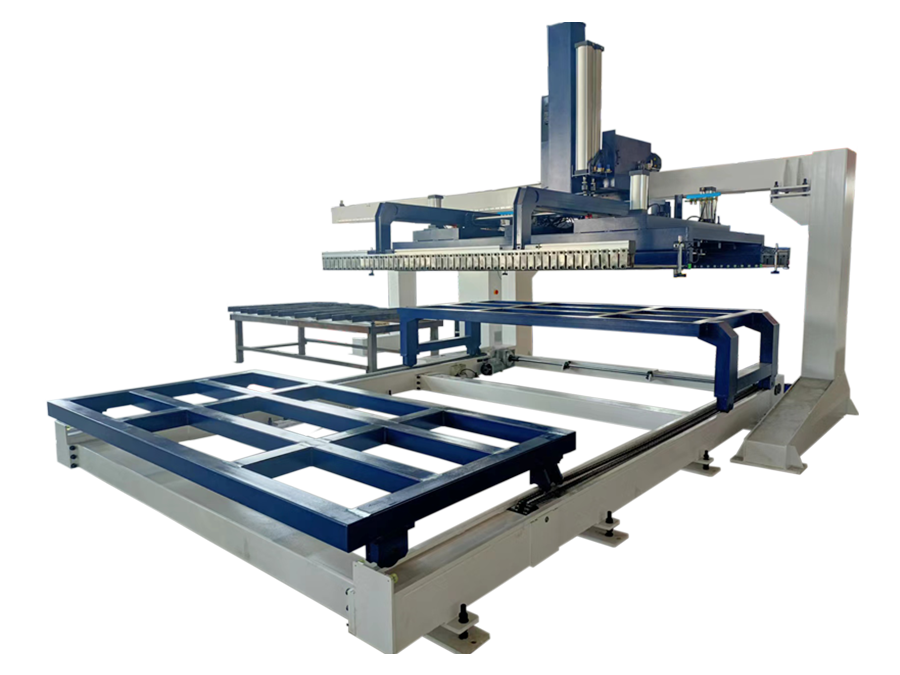

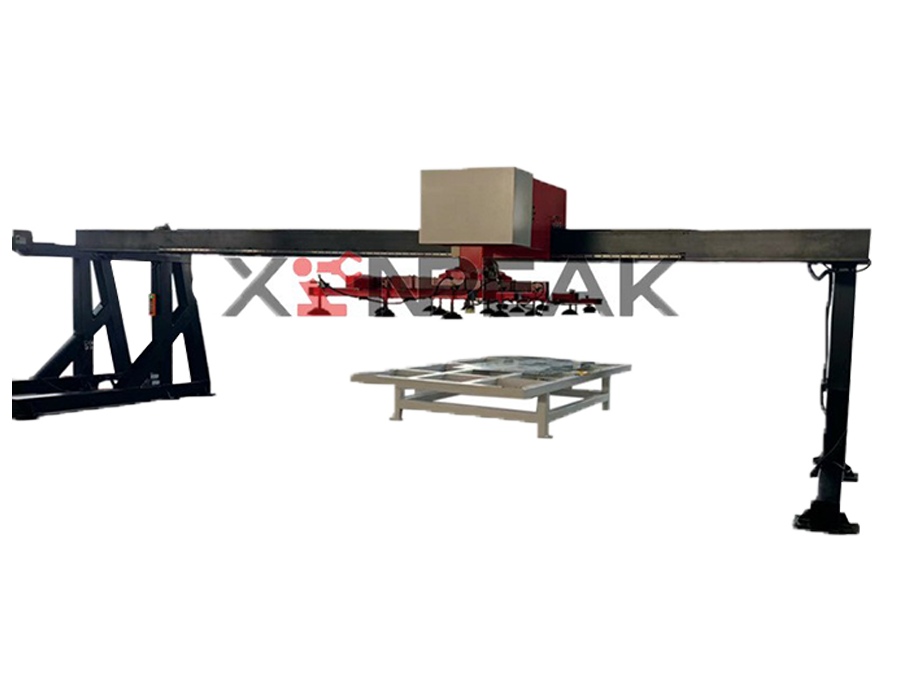

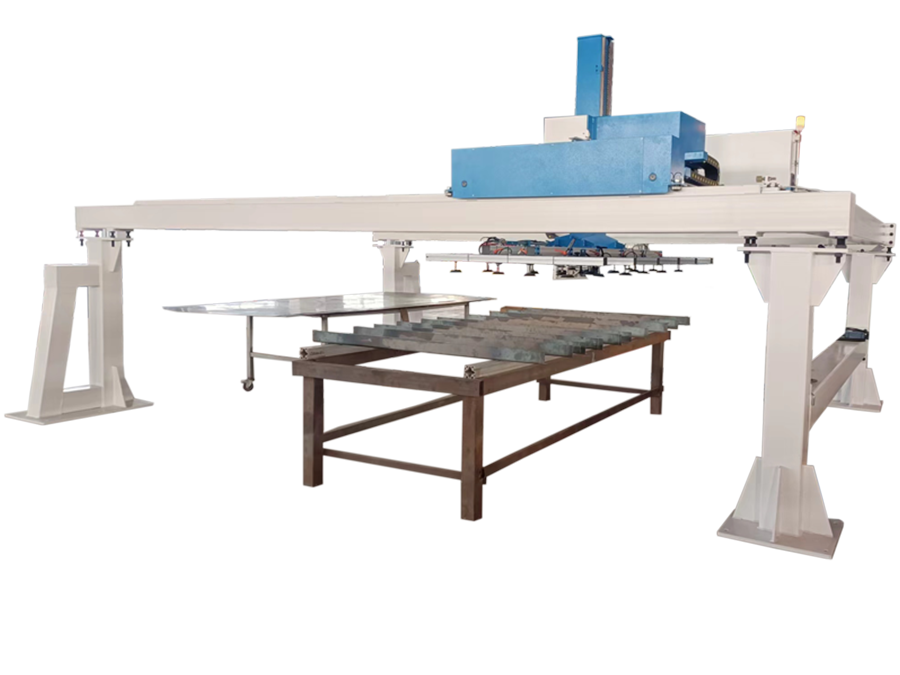

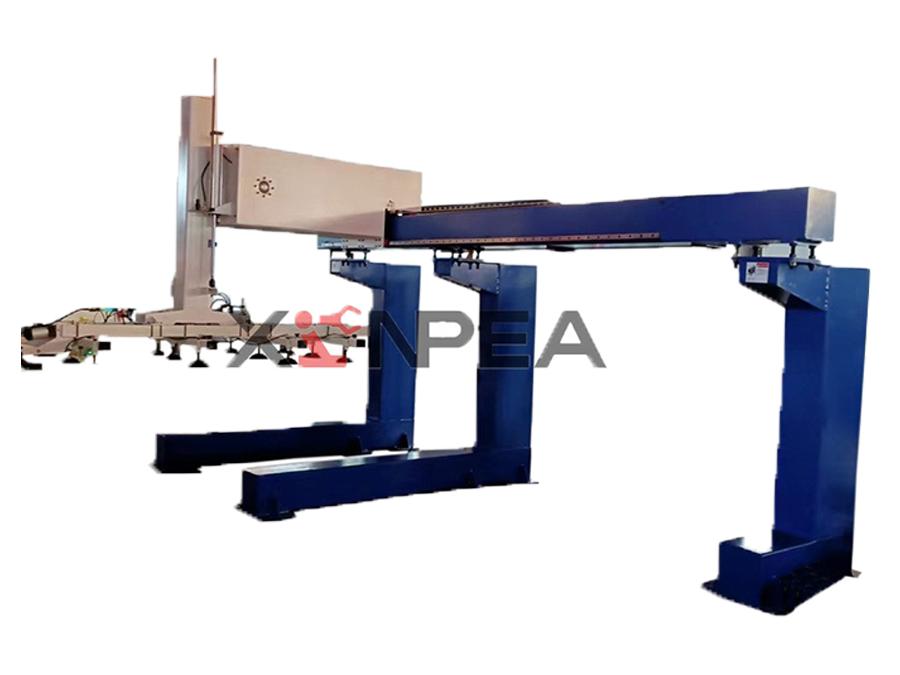

Односторонний портальный погрузчик

Automatic loading:

According to the instructions of the control system, the manipulator or loading and transferring machine automatically takes out the raw materials (or sheet metal parts on the pre-loading workbench) from the material warehouse. The manipulator uses devices such as vacuum suction cups to firmly suck up or clamp the sheet metal parts. The manipulator transports the sheet metal parts to the working platform of the laser cutting machine, and the correction platform of the laser cutting machine will correct the sheet metal to ensure the cutting accuracy. Cutting process:

The laser cutting machine starts cutting according to the pre-drawn graphics and set cutting parameters. During the cutting process, the laser beam and the sheet metal parts move relative to each other to form a continuous slit.

Automatic unloading:

After cutting is completed, the laser cutting machine stops working. The unloading function of the loader is activated to move the cut workpiece from the working platform to the designated storage area. During the unloading process, the robot or unloading transfer machine will place the workpiece smoothly into the storage area to prevent damage or deformation of the workpiece.

Односторонний портальный погрузчик

Automatic loading:

According to the instructions of the control system, the manipulator or loading and transferring machine automatically takes out the raw materials (or sheet metal parts on the pre-loading workbench) from the material warehouse. The manipulator uses devices such as vacuum suction cups to firmly suck up or clamp the sheet metal parts. The manipulator transports the sheet metal parts to the working platform of the laser cutting machine, and the correction platform of the laser cutting machine will correct the sheet metal to ensure the cutting accuracy. Cutting process:

The laser cutting machine starts cutting according to the pre-drawn graphics and set cutting parameters. During the cutting process, the laser beam and the sheet metal parts move relative to each other to form a continuous slit.

Automatic unloading:

After cutting is completed, the laser cutting machine stops working. The unloading function of the loader is activated to move the cut workpiece from the working platform to the designated storage area. During the unloading process, the robot or unloading transfer machine will place the workpiece smoothly into the storage area to prevent damage or deformation of the workpiece.

Параметры

| Подробности параметров | |

| Спецификация | Оснащен лазером 4020 или 3015 |

| Скорость линейной направляющей | 10-42 м/мин регулируемая |

| Высота укладки стола материалов | 10-350MM |

| Полная несущая способность | 200-2000KG |

| Энергоэффективность двигателя | ≥ 2 класс |

| Скорость подъема | 2-11 м/мин регулируемая |

| Бренд присоски | Вакуумная присоска Miaode |

| Количество присосок | 10 групп - 20 групп |

| Требования к питанию | 220В40А переменного тока |

| Рабочее давление | 0.6MPa |

| Применимая температура | 0-45℃ |

| Адаптация к влажности | Менее 80% |

| Точность повторного позиционирования | ±1mm |

Принцип

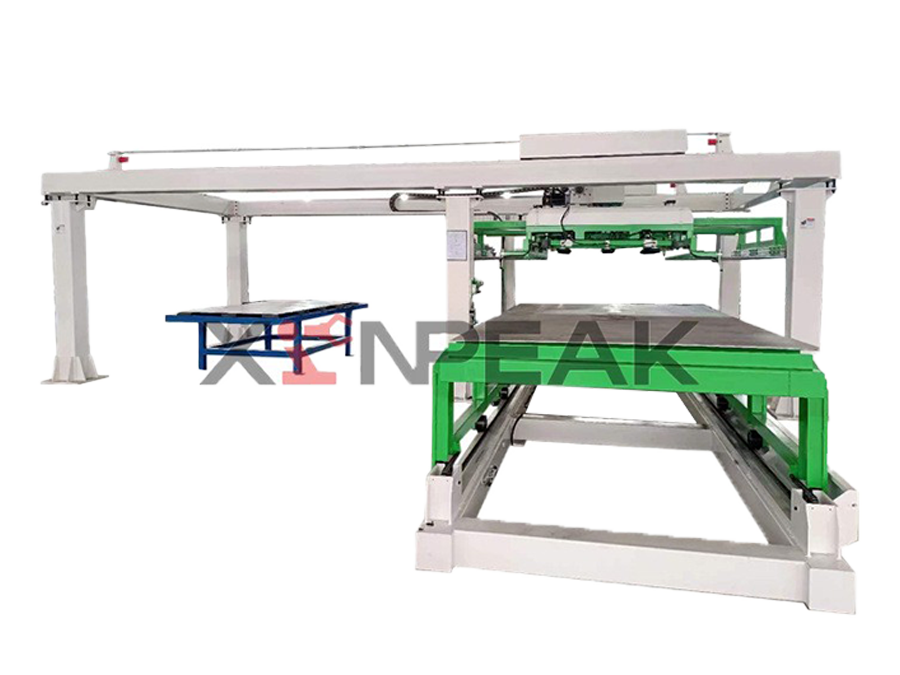

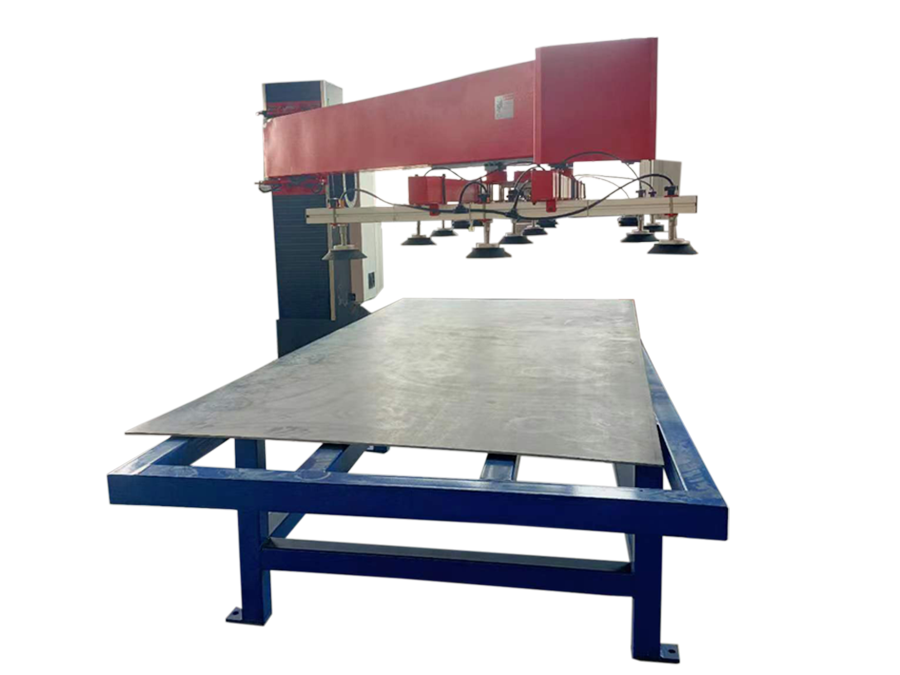

Working principle of automatic laser loading and unloading:

The automatic loading and unloading system is mainly composed of manipulators, loading and unloading position detectors, three-dimensional automated material warehouses, loading and transferring machines and other components. Its working principle is as follows:

Automatic loading:

According to the instructions of the control system, the manipulator or loading and transferring machine automatically takes out the raw materials (or sheet metal parts on the pre-loading workbench) from the material warehouse.

The manipulator uses devices such as vacuum suction cups to firmly suck up or clamp the sheet metal parts.

The manipulator transports the sheet metal parts to the working platform of the laser cutting machine, and the correction platform of the laser cutting machine will correct the sheet metal to ensure cutting accuracy.

Cutting process:

The laser cutting machine starts cutting according to the pre-drawn graphics and set cutting parameters.

During the cutting process, the laser beam and the sheet metal parts move relative to each other to form a continuous slit.

Automatic unloading:

After cutting is completed, the laser cutting machine stops working.

The unloading function of the loader is started, and the cut workpiece is moved from the working platform to the designated storage area.

During the unloading process, the robot or unloading transfer machine will place the workpiece smoothly into the storage area to prevent damage or deformation of the workpiece.

Применения

Sheet metal laser automatic loading and unloading equipment is widely used in the following scenarios:

Sheet metal cutting: Efficient and precise cutting of various metal sheets, such as stainless steel, carbon steel, aluminum alloy, etc., suitable for manufacturing automotive parts, mechanical equipment housings, electronic equipment chassis, etc.

Metal engraving and marking: Fine engraving or marking on the metal surface, such as serial numbers, brand logos, etc., suitable for electronic products, jewelry, tools and equipment, etc.

Преимущества

Advantages and features:

1. Improve production efficiency: The automatic loading and unloading system can quickly and accurately complete a large number of repeated loading and unloading tasks, effectively control the production rhythm, and avoid the impact of human factors on production efficiency.

2. Ensure product quality: Through precise positioning and control, ensure the stability and consistency of the plate, reduce intermediate links, and improve the quality of parts.

3. Improve work safety: Replace dangerous manual operations, reduce the risk of workers contacting dangerous equipment and materials, and reduce the occurrence of industrial accidents.

4. Reduce production costs: Greatly reduce dependence on manual labor, thereby reducing labor costs. At the same time, it has the ability to work continuously for 24 hours, which can improve the utilization rate and operation efficiency of the production line.

5. High flexibility: Good versatility, by modifying the program and gripper fixture, the production process can be quickly changed to adapt to the production needs of different products.

Послепродажное обслуживание

Обязательства по послепродажному обслуживанию

01

01

Обязательства по послепродажному обслуживанию

Мы покрываем стоимость ремонта по гарантии в случае проблем с качеством и предоставляем круглосуточную поддержку. Ответим в течение 4 часов для быстрого решения проблем.

Установка и настройка

02

02

Установка и настройка

Наша техническая команда установит и настроит оборудование на месте, обеспечив правильную установку и бесперебойную работу.

Оперативное обучение

03

03

Оперативное обучение

Мы предоставляем обучение операторам для правильного использования, снижения неисправностей, а также обучение по обслуживанию и мелким ремонтам для продления срока службы оборудования.

Техническая поддержка и консультации

04

04

Техническая поддержка и консультации

Клиенты могут обратиться за технической поддержкой в любое время по телефону, электронной почте или онлайн. Для сложных вопросов мы предлагаем удаленную помощь или отправляем техников на место, если необходимо.

Обслуживание и уход

05

05

Обслуживание и уход

Мы предоставляем регулярное техническое обслуживание для обеспечения эффективной работы и предотвращения неисправностей. В случае поломки мы предлагаем экстренные ремонтные услуги, чтобы минимизировать время простоя.

Последующие действия и отзывы

06

06

Последующие действия и отзывы

Мы регулярно следим за клиентами, собираем отзывы и решаем проблемы, используя полученную информацию для улучшения нашей продукции и услуг.

Центр обработки

Процесс производства

Анализ требований и проектирование решений

Закупка и проверка сырья

Подготовка производства

Резка и обработка

Гибка и формовка

Сварка и сборка

Обработка поверхности и покрытие

Сборка и отладка

Контроль качества и тестирование

Связаться с нами

Вы можете связаться с нами через следующие четыре способа. Мы ответим на ваш запрос в течение 2-8 часов после получения!

Позвонить нам

Отправить электронное письмо

Оставить сообщение

Добавить в WeChat или WhatsApp