Online

Запрос о продукте

Все категории продуктов

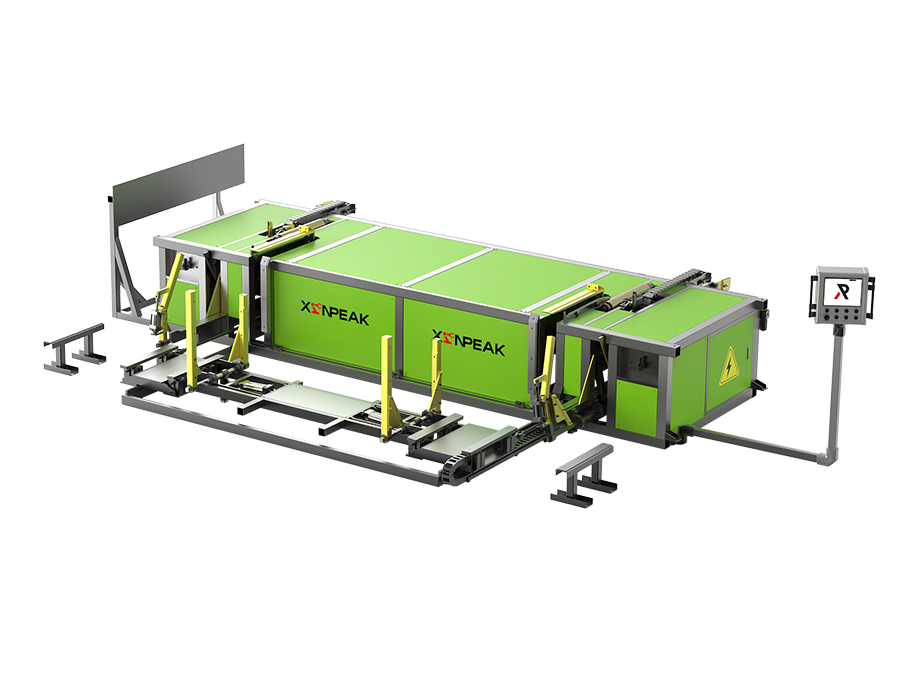

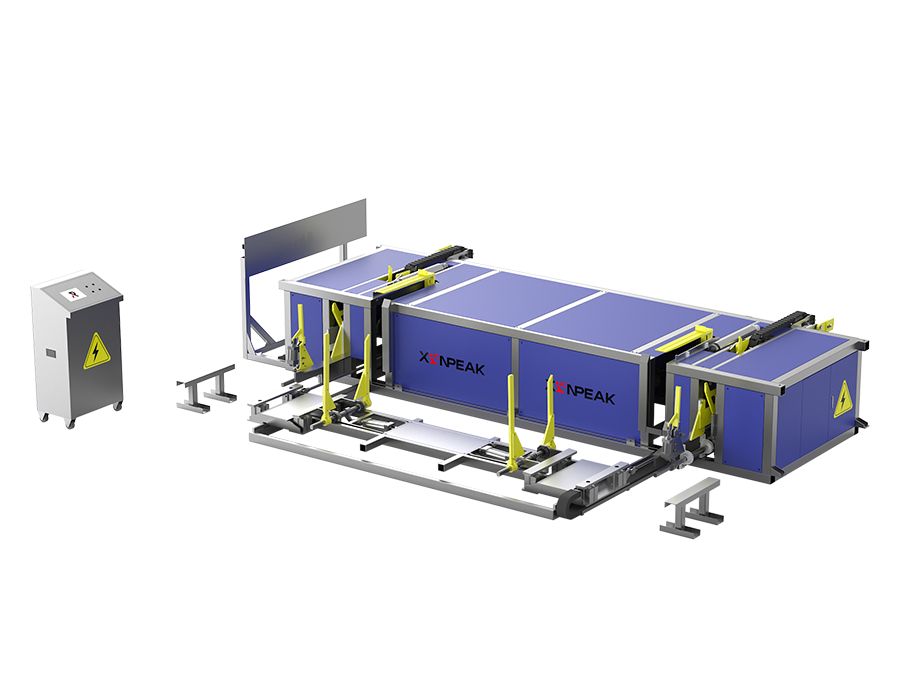

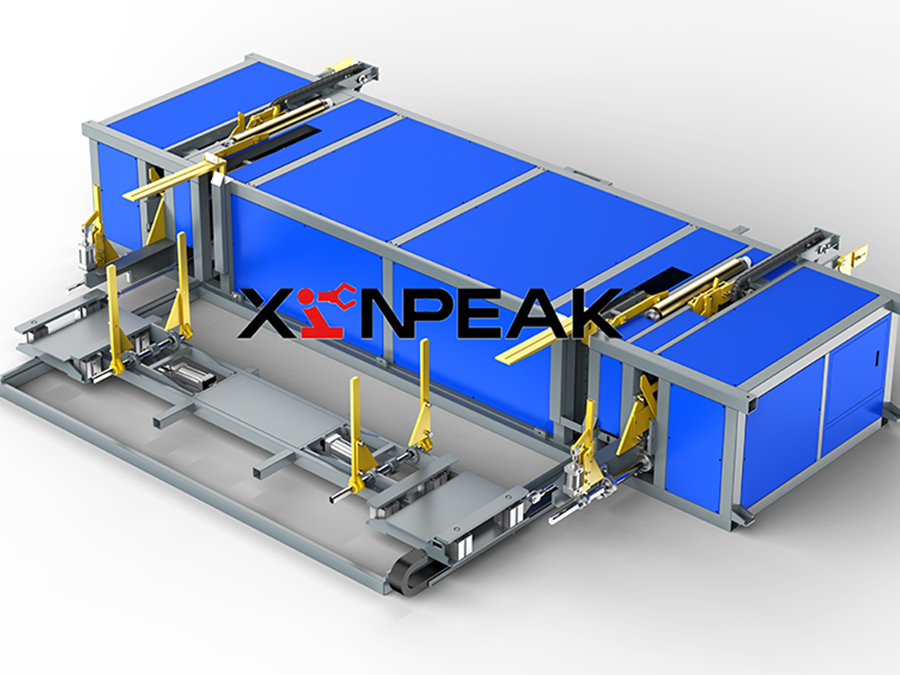

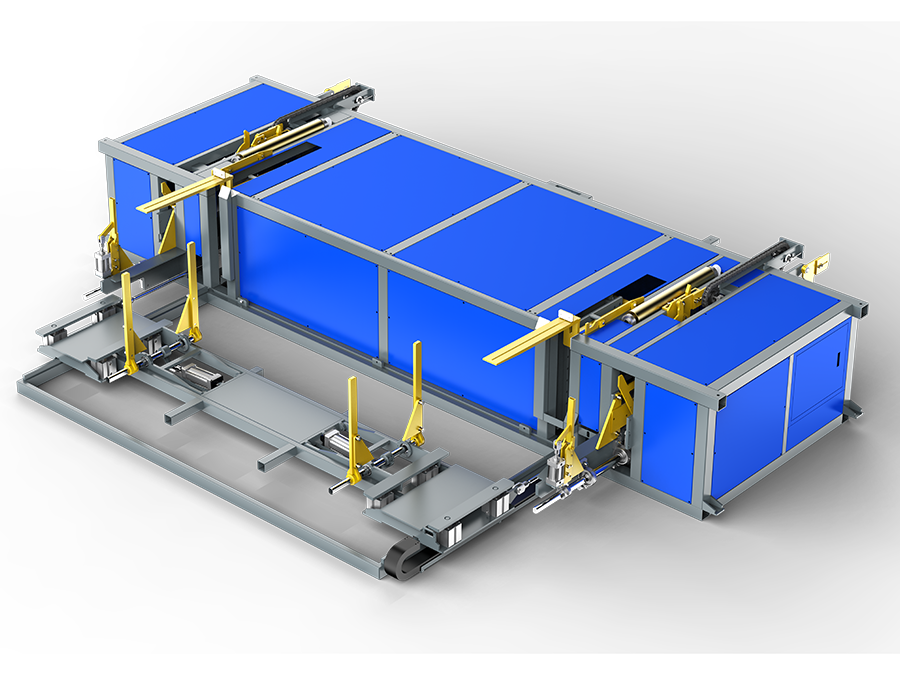

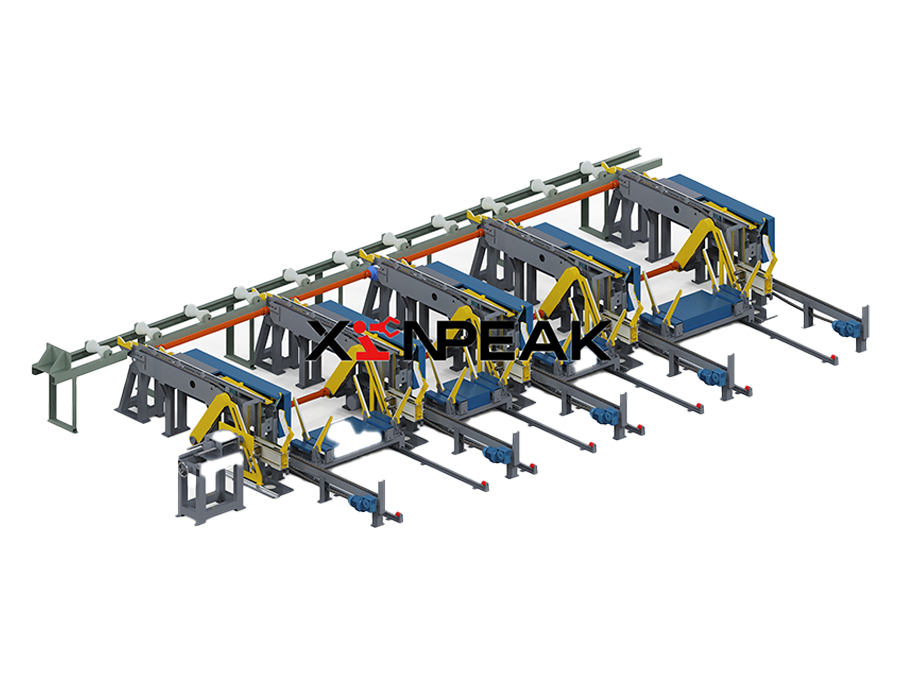

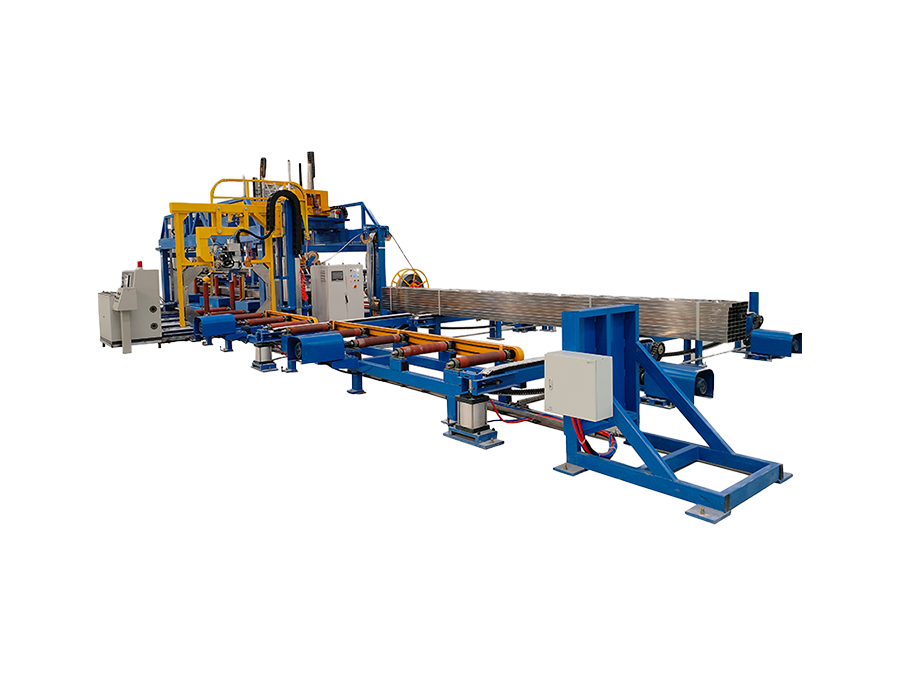

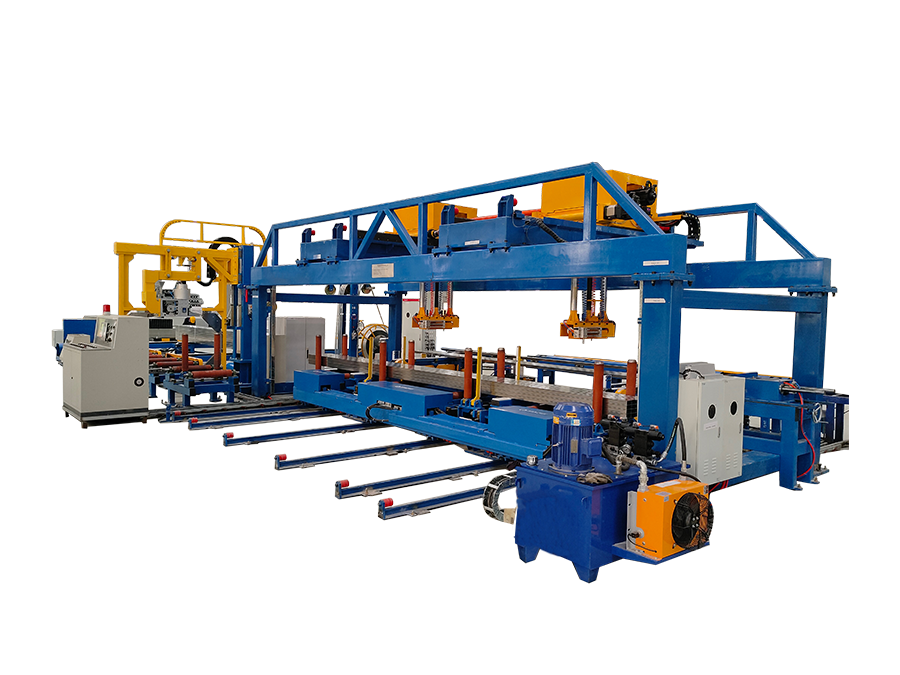

Автоматический паллетайзер для стальных труб

1. Транспортировка продукции: транспортируйте стальные трубы в рабочую зону автоматического укладчика с помощью ленточных конвейеров или других передающих устройств. 2. Идентификация и позиционирование продукта: когда стальная труба входит в рабочую зону паллетайзера, положение, положение и размер стальной трубы определяются и позиционируются с помощью системы машинного зрения или датчика. Этот шаг гарантирует, что оборудование сможет точно позиционировать стальную трубу. 3. Захват и укладка. На основании результатов идентификации и позиционирования оборудование точно захватит стальную трубу и уложит ее в заданное место. Метод укладки на поддоны и количество слоев можно регулировать в соответствии с фактическими потребностями. 4. Завершение укладки и проверка: когда один или несколько слоев стальных труб уложены в стопку, машина для укладки на поддоны проводит самопроверку или ожидает ручной проверки, чтобы гарантировать качество и стабильность укладки на поддоны. Если обнаружена проблема с укладкой на поддоны, укладчик на поддоны внесет соответствующие коррективы или возобновит укладку на поддоны.

Автоматический паллетайзер для стальных труб

1. Транспортировка продукции: транспортируйте стальные трубы в рабочую зону автоматического укладчика с помощью ленточных конвейеров или других передающих устройств. 2. Идентификация и позиционирование продукта: когда стальная труба входит в рабочую зону паллетайзера, положение, положение и размер стальной трубы определяются и позиционируются с помощью системы машинного зрения или датчика. Этот шаг гарантирует, что оборудование сможет точно позиционировать стальную трубу. 3. Захват и укладка. На основании результатов идентификации и позиционирования оборудование точно захватит стальную трубу и уложит ее в заданное место. Метод укладки на поддоны и количество слоев можно регулировать в соответствии с фактическими потребностями. 4. Завершение укладки и проверка: когда один или несколько слоев стальных труб уложены в стопку, машина для укладки на поддоны проводит самопроверку или ожидает ручной проверки, чтобы гарантировать качество и стабильность укладки на поддоны. Если обнаружена проблема с укладкой на поддоны, укладчик на поддоны внесет соответствующие коррективы или возобновит укладку на поддоны.

Параметры

| размер | Около 5120 мм*2620 мм*800 мм |

| Длина стальной трубы | 4~8 метров |

| линейная скорость | 160 м/мин |

| Размер стальной трубы |

≤600mm |

| Высота подъема |

900mm |

| Количество слоев паллетирования | 1~12 этажи |

| Количество мест штабелирования | 4 шт. (можно настроить) |

| Общее напряжение машины |

380V |

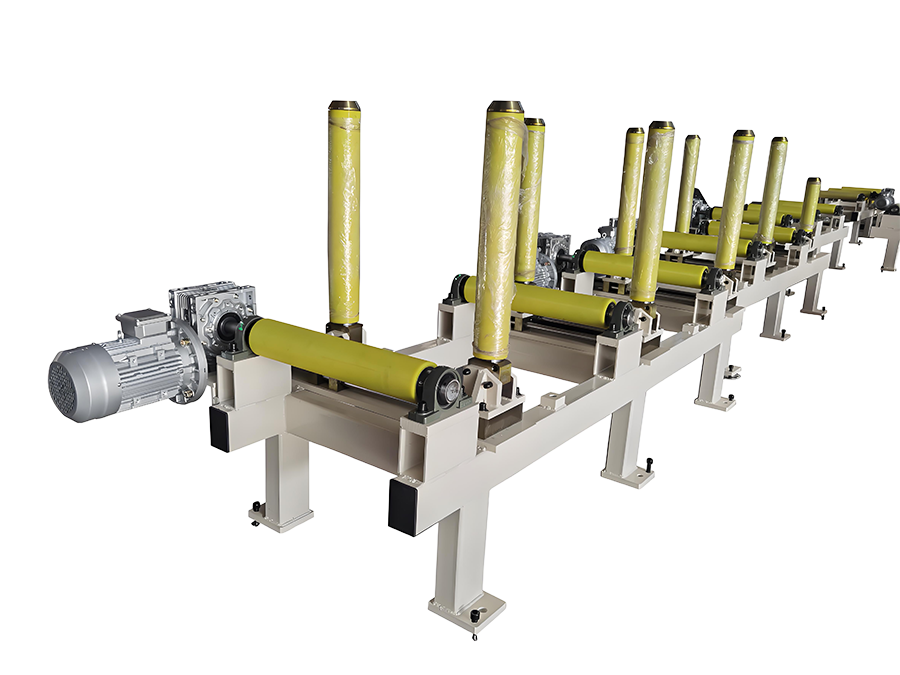

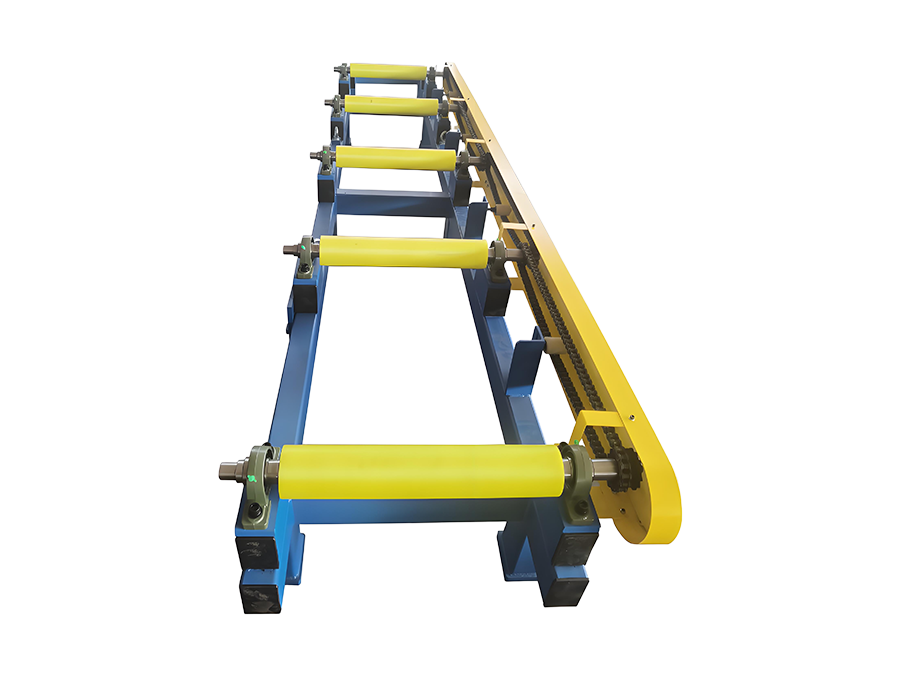

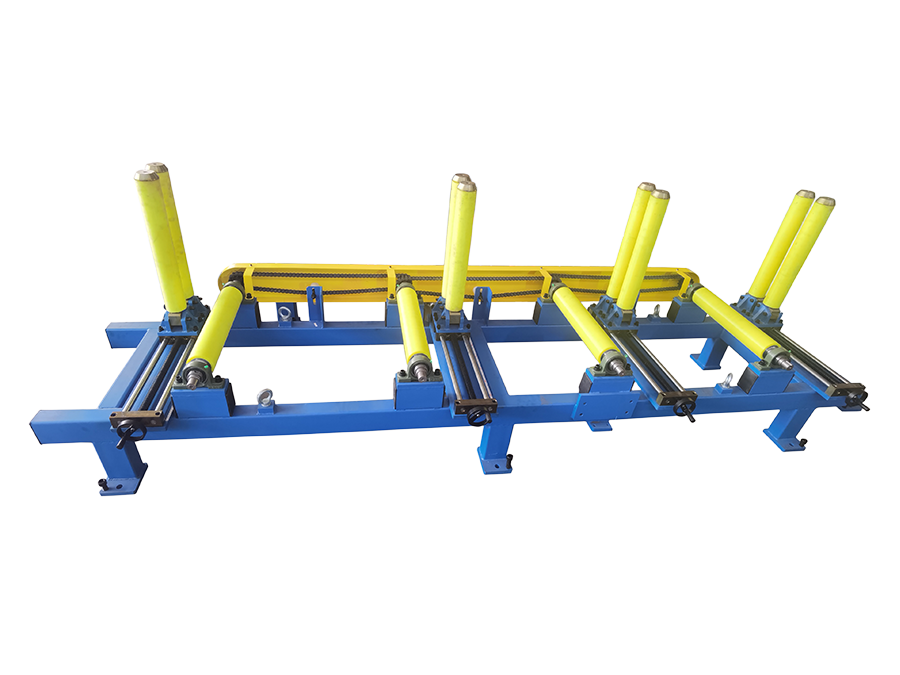

| Метод транспортировки | Конвейерная лента или конвейерная цепь и т. д. |

| Метод управления | Управление ПЛК, сенсорный экран и т. д. |

| Штабелируемая нагрузка |

5000KG |

| Область применения | Квадратная труба, круглая трубка, трубка специальной формы и т. д. |

Принцип

Принцип работы паллетайзера для стальных труб

1. Транспортировка продукции: транспортируйте стальные трубы в рабочую зону автоматического укладчика с помощью ленточных конвейеров или других передающих устройств.

2. Идентификация и позиционирование продукта: когда стальная труба входит в рабочую зону паллетайзера, положение, положение и размер стальной трубы определяются и позиционируются с помощью системы машинного зрения или датчика. Этот шаг гарантирует, что оборудование сможет точно позиционировать стальную трубу.

3. Захват и укладка. На основании результатов идентификации и позиционирования оборудование точно захватит стальную трубу и уложит ее в заданное место. Метод укладки на поддоны и количество слоев можно регулировать в соответствии с фактическими потребностями.

4. Завершение укладки и проверка: когда один или несколько слоев стальных труб уложены в стопку, машина для укладки на поддоны проводит самопроверку или ожидает ручной проверки, чтобы гарантировать качество и стабильность укладки на поддоны. Если обнаружена проблема с укладкой на поддоны, укладчик на поддоны внесет соответствующие коррективы или возобновит укладку на поддоны.

Преимущества

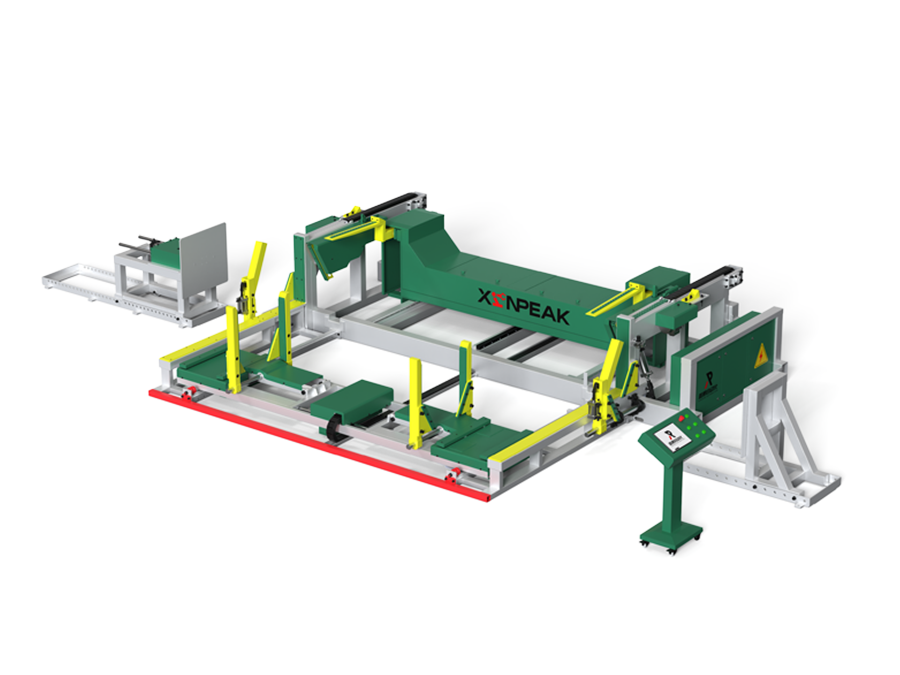

Характеристики паллетайзера для стальных труб

1. Эффективность: автоматический укладчик стальных труб может значительно повысить эффективность производства, сократить время ручных операций и тем самым ускорить производственный ритм.

2. Точность. Благодаря точному механическому управлению и планированию движения автоматический укладчик стальных труб обеспечивает точное размещение стальных труб и сокращает количество ошибок и отходов.

3. Стабильность. В паллетайзерах обычно используются прочные и долговечные материалы и конструкции, которые могут выдерживать большой вес стальных труб и ударные нагрузки, обеспечивая стабильность и безопасность укладки на поддоны.

4. Адаптивность: Автоматический укладчик для укладки стальных труб можно настроить в соответствии с различными спецификациями стальных труб и потребностями в укладке на поддоны, он обладает высокой адаптируемостью и гибкостью.

5. Экономия рабочей силы. Использование автоматических укладчиков стальных труб позволяет снизить зависимость от рабочих, снизить трудозатраты компании и в то же время повысить безопасность и комфорт рабочей среды.

Послепродажное обслуживание

Обязательства по послепродажному обслуживанию

01

01

Обязательства по послепродажному обслуживанию

Мы покрываем стоимость ремонта по гарантии в случае проблем с качеством и предоставляем круглосуточную поддержку. Ответим в течение 4 часов для быстрого решения проблем.

Установка и настройка

02

02

Установка и настройка

Наша техническая команда установит и настроит оборудование на месте, обеспечив правильную установку и бесперебойную работу.

Оперативное обучение

03

03

Оперативное обучение

Мы предоставляем обучение операторам для правильного использования, снижения неисправностей, а также обучение по обслуживанию и мелким ремонтам для продления срока службы оборудования.

Техническая поддержка и консультации

04

04

Техническая поддержка и консультации

Клиенты могут обратиться за технической поддержкой в любое время по телефону, электронной почте или онлайн. Для сложных вопросов мы предлагаем удаленную помощь или отправляем техников на место, если необходимо.

Обслуживание и уход

05

05

Обслуживание и уход

Мы предоставляем регулярное техническое обслуживание для обеспечения эффективной работы и предотвращения неисправностей. В случае поломки мы предлагаем экстренные ремонтные услуги, чтобы минимизировать время простоя.

Последующие действия и отзывы

06

06

Последующие действия и отзывы

Мы регулярно следим за клиентами, собираем отзывы и решаем проблемы, используя полученную информацию для улучшения нашей продукции и услуг.

Центр обработки

Процесс производства

Анализ требований и проектирование решений

Закупка и проверка сырья

Подготовка производства

Резка и обработка

Гибка и формовка

Сварка и сборка

Обработка поверхности и покрытие

Сборка и отладка

Контроль качества и тестирование

Связаться с нами

Вы можете связаться с нами через следующие четыре способа. Мы ответим на ваш запрос в течение 2-8 часов после получения!

Позвонить нам

Отправить электронное письмо

Оставить сообщение

Добавить в WeChat или WhatsApp