Online

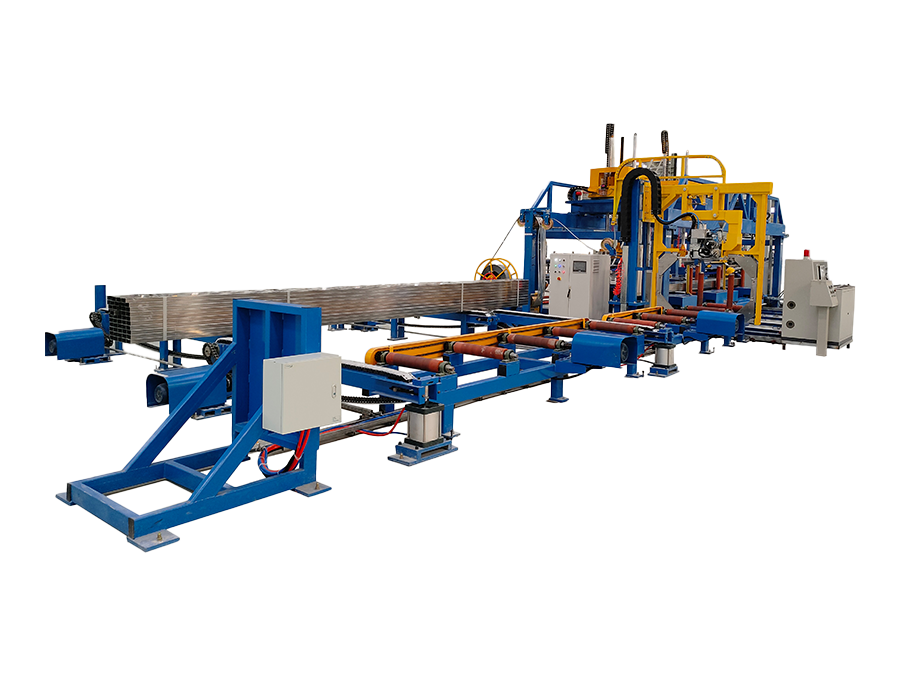

Функциональная конфигурация стального штабелера

2026-02-09

В качестве ключевого оборудования на современной производственной линии промышленной автоматизации стальные трубчатые штабелеры имеют очень богатую функциональную конфигурацию и предназначены для достижения эффективных, точных и безопасных операций штабелирования. Ниже приводится подробное описание его функциональной конфигурации, которая объединяет основные технологии и прикладные практики в настоящее время (2026 год).

I. Основные функциональные модули

Функциональная конфигурация штабелера стальных труб вращается вокруг основного процесса « транспортировка - идентификация - захват - кодирование - контроль».

1. Система доставки продукции

Функция: плавная и непрерывная доставка стальных труб из производственной линии (например, после распиливания, выпрямления) или складской зоны в рабочую зону штабелера.

Настройка:

Роликовый канал / транспортная цепь: обычно используется комбинация « переднего рольгангового канала + промежуточной транспортной цепи + заднего рольганга».

Индивидуальная конструкция: длина ролика (например, 400 - 1400 мм), мощность двигателя (например, 2,2 - 5,5 кВт) может быть настроена в зависимости от длины и веса стальной трубы.

Группировка и упор: оснащен механизмом группировки и блокирующим механизмом, используемым для разделения непрерывной стальной трубы на заданное количество « пучков» для захвата манипулятором.

2. Системы идентификации и определения местоположения

Функция: Точный доступ к информации о положении, положении, размерах и связках стальных труб для обеспечения поддержки данных для захвата.

Настройка:

Машинное зрение / датчики: распознавание стальных труб с помощью промышленных камер, лазерных датчиков и т.д.

Интеллектуальный алгоритм: обладает адаптивной способностью автоматически компенсировать допуск на размер стальной трубы, чтобы гарантировать, что в разных партиях, разных спецификациях может быть стабильный захват.

3. Системы сканирования и дешифрования

Функция: Выполнять основные действия захвата, обработки и укладки.

Настройка:

Исполнительный механизм (манипулятор / захват когтей):

Электрический магнитный присос: подходит для стальных труб с хорошей магнитной проводимостью (например, углеродных стальных труб), с сильным захватом и без повреждения корпуса трубы.

Вакуумный присос: подходит для гладких поверхностей или непроводящих магнитных материалов (например, труб из нержавеющей стали).

Механические зажимные лапы: удерживаются V - образным или дуговым зажимом, противоскользящая конструкция (например, резиновая прокладка) обеспечивает прочность захвата.

Способность захвата веса: обычно в диапазоне 0 - 100 кг, может быть настроена в соответствии с потребностями.

Спортивные организации:

Подъем и вращение: отрегулируйте высоту и направление захвата, чтобы достичь гибкого ввода кода.

Механизм штабелирования: в сотрудничестве с передающим валком и штабелирующим валком, путем регулировки угла для достижения квадратного пакета, шестиугольного пакета и других форм кодирования, количество слоев и расположение кода могут быть отрегулированы.

Режим привода: высокопроизводительные модели с использованием сервомотора, быстрый отклик, высокая точность, плавная работа; Некоторые модели в сочетании с гидравлическим приводом цилиндра могут обеспечить большую силу.

4. Системы управления

Функция: как "мозг" устройства, координирует работу различных компонентов и взаимодействует с верхними системами.

Настройка:

Управление ядром: использование PLC (программируемый логический контроллер) или промышленного компьютера.

Операционный интерфейс: сенсорный экран + клавиши, поддерживающие ввод параметров (например, диаметр стальной трубы, длина, тип связки), для достижения переключения режима работы одним нажатием клавиши, адаптация к многопрофильному, мелкосерийному производству.

Системная интеграция: доступ к заводским MES (производственным исполнительным системам) через технологию IoT для обеспечения удаленного мониторинга, анализа данных и управления производством.

5. Система обнаружения и корректировки

Функция: обеспечение качества и безопасности штабеля.

Настройка:

Функция самоконтроля: автоматическое обнаружение стабильности, высоты и аккуратности укладки после завершения ввода кода.

Интерфейс ручной повторной проверки: Установите станцию ручного контроля для обеспечения контроля конечного качества.

Обработка аномалий: при обнаружении проблемы (например, наклона, дислокации) можно автоматически настроить или запустить программу перекодировки.

II. Ключевые технические параметры

Ниже приведены основные параметры, на которые необходимо обратить внимание при выборе и оценке стальных трубчатых штабелеров:

Типичные значения / диапазоны для категории параметров

Источник питания и мощность трехфазного 380 В, мощность около 7,5 КВт для различных промышленных сред, некоторые модели поддерживают однофазный 220 В.

Рабочий источник 0,4 - 0,6 МПа обеспечивает стабильную работу пневматических компонентов.

Рабочие скорости 5 - 7 раз в секунду или 1000 - 1200 пакетов в час для эффективного выполнения задач штабеля должны соответствовать такту производственной линии.

Рабочий радиус около 2500 мм, высота 2000 мм определяет область покрытия и высоту штабеля.

Максимальная грузоподъемность штабеля 2500 КГ (включая поддоны) должна быть рассчитана на основе веса одной стальной трубы × слой + вес поддона с резервированием 10 - 20%.

Точность штабеля ± 1 мм (до ± 0,5 мм на высоком уровне) недостаточная точность может привести к коллапсу штабеля, что увеличит затраты на последующую отделку.

Применяются стальные трубы диаметром 20 - 200 мм, длина может быть настроена, чтобы четко информировать поставщика о конкретном диапазоне спецификаций стальных труб.

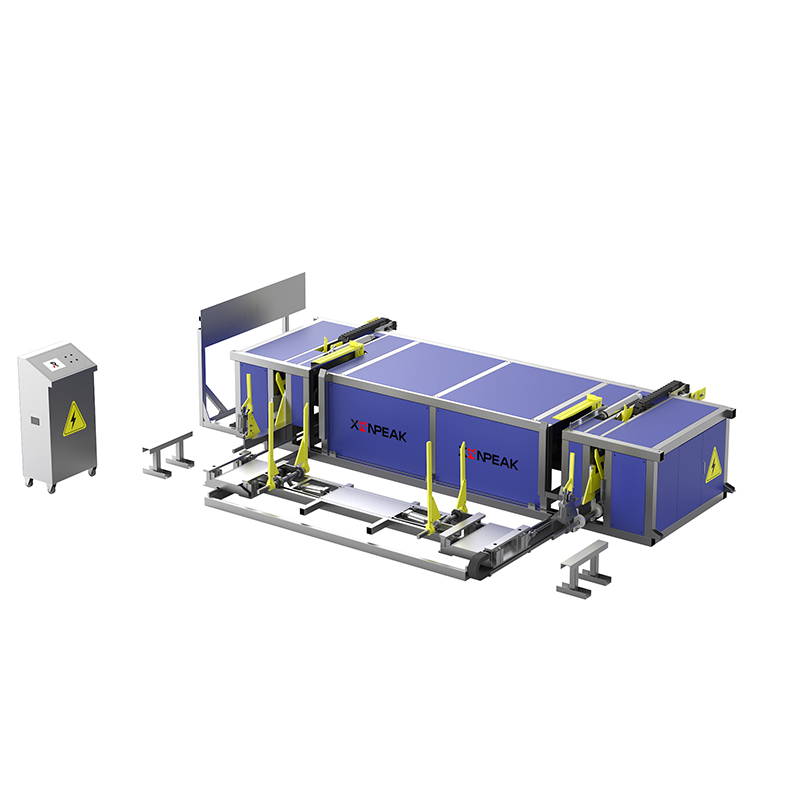

Расширение и расширенная конфигурация функций

Чтобы удовлетворить более высокий уровень производственных потребностей, сканер может также интегрировать следующие функции:

Интегрированные функции:

Автоматическое взвешивание: мониторинг веса каждого слоя или стога стальной трубы в режиме реального времени для обеспечения безопасности укладки.

Автоматическая упаковка: интегрированная пленка, наклейка, упаковка и другие единицы для достижения беспилотной упаковки.

Управление библиотекой лотков: Автоматическая подача и восстановление лотков и напоминание об исчерпании лотков.

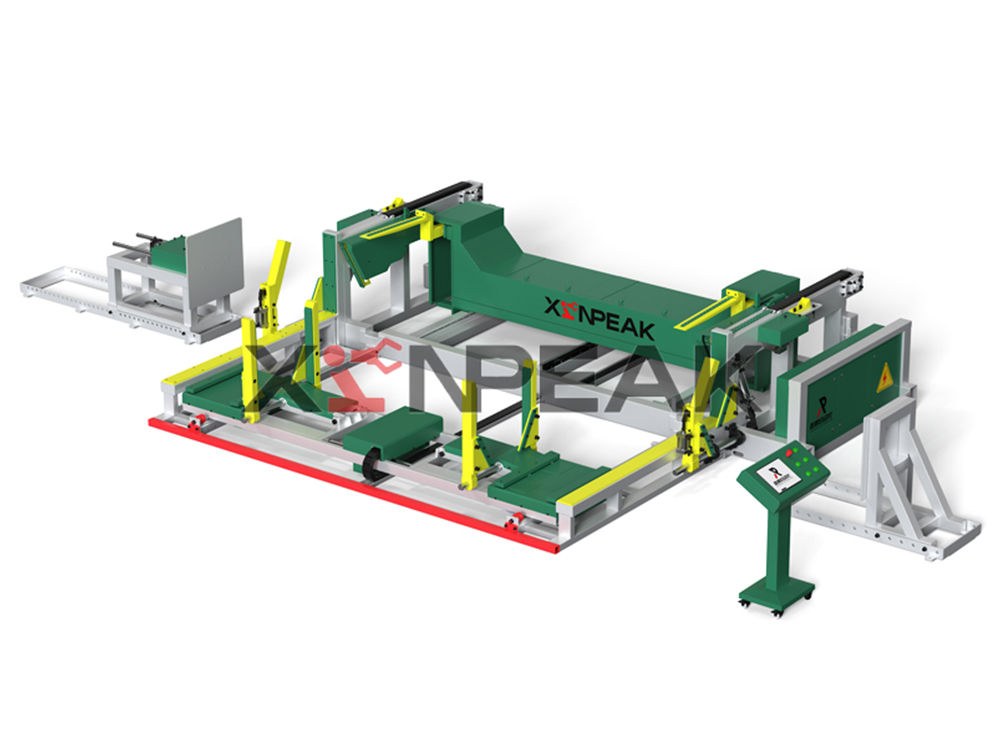

Гибкость и интеллект:

Быстрая смена: регулировка параметров программного обеспечения может адаптироваться к различным спецификациям стальных труб без аппаратных изменений.

Модульный дизайн: пользователь может свободно комбинировать функциональные модули в соответствии с требованиями (например, установка маркеров позже).

Облачная синергия: удаленный мониторинг, диагностика неисправностей и анализ данных через IoT - доступ к заводской системе MES.

Энергосбережение и охрана окружающей среды:

Сервомотор и рекуперация энергии: некоторые модели высокого класса могут снизить потребление энергии более чем на 30% и уменьшить шум.

Дизайн без пыли: подходит для отраслей с высокими требованиями к чистоте (например, медицина, электроника, хотя не часто используется в стальных трубах, но технология может быть заимствована).

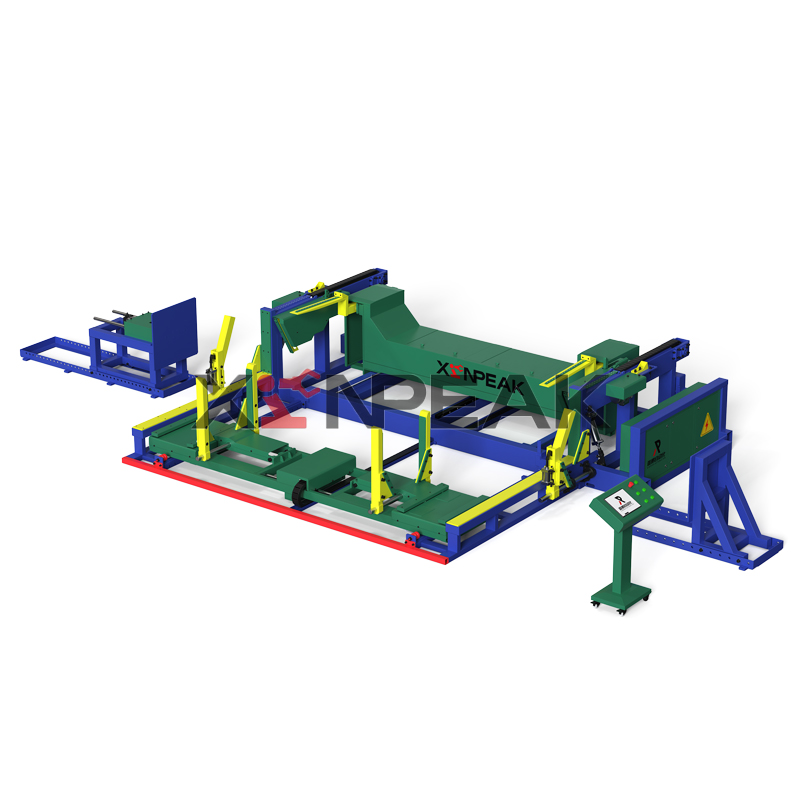

Общие модели и рекомендации по выбору

1.Основные модели:

Сторожевая машина с козловой дверью: стабильная конструкция, большая нагрузка, подходит для крупномасштабных штабелей тяжелых и длинных стальных труб, но занимает большую площадь.

Суставной штабелер робот: высокая гибкость, небольшая площадь, быстрая скорость, может адаптироваться к сложным путям штабелера и многофункциональным стальным трубам, часто с AGV (автомобиль с автоматическим наведением) для достижения режима « груз к человеку».

2. Как выбирать (руководство по избеганию ям):

Четкий спрос: сначала перечислите спецификации стальной трубы, количество слоев штабеля, такт линии производства, пространство цеха и другие ключевые параметры.

Загрузка и диапазон: Вычислить максимальную нагрузку (вес одного корня × слой + вес лотка) и обеспечить, чтобы рабочий диапазон покрывал пролет производственной линии, рекомендуется зарезервировать остаток 10 - 20%.

Проверьте точность и скорость: точность напрямую влияет на стабильность штабеля, скорость должна быть сбалансирована с тактом линии производства, слишком быстро может пожертвовать точностью.

Внимание к основным компонентам:

Конструктивный материал: предпочтение отдается высокопрочной стали (например, Q345B) или алюминиевому сплаву, чтобы убедиться, что стойка стабильна.

Привод и передача: сервомотор лучше шагового двигателя; Проверьте качество передач, цепей и других приводных частей.

Зажим: Выбор в соответствии с формой стальной трубы (V - образный зажим подходит для круглой трубы) и обязательно используйте образец для проверки противоскользящего эффекта.

Система управления: приоритет отдается системе PLC, поддерживающей настройку параметров и диагностику неисправностей, избегая отсталого релейного управления.

Расчет возврата инвестиций (ROI): Оценка цикла возврата инвестиций с учетом экономии затрат на рабочую силу, сокращения потерь и инвестиций в оборудование, амортизации и эксплуатационных расходов (обычно ожидается возврат капитала примерно через 3 года).

Полевые выезды и пробные испытания: посещение завода поставщика, наблюдение за работой прототипа и запрос на предоставление возможности пробного тестирования для проверки фактического эффекта скирджа.

Короче говоря, функциональная конфигурация стального трубчатого штабелера - это очень индивидуальный процесс, который требует комплексного рассмотрения в соответствии с конкретными производственными потребностями, характеристиками стальных труб, средой цеха и бюджетом, чтобы выбрать наиболее подходящую конфигурацию.

Связаться с нами

Вы можете связаться с нами через следующие четыре способа. Мы ответим на ваш запрос в течение 2-8 часов после получения!

Позвонить нам

Отправить электронное письмо

Оставить сообщение

Добавить в WeChat или WhatsApp