Online

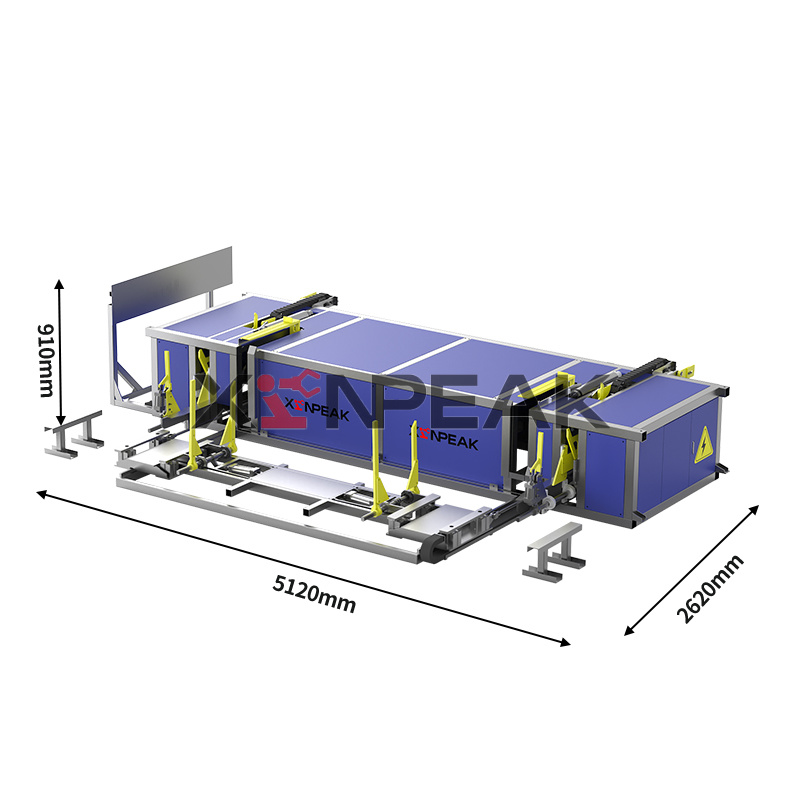

Концепция конструкции паллетизатора стальных труб

2025-12-26

Концепция проектирования паллетизаторов стальных труб должна быть ориентирована на эффективность, устойчивость, интеллектуальность, безопасность и масштабируемость с учетом физических характеристик стальных труб (таких как их длинная форма, лёгкость сворачивания и большой вес) и реальных производственных требований (таких как автоматическое соединение, эффективное использование пространства и адаптируемость к различным спецификациям). Ниже приведены конкретные концепции проектирования и ключевые моменты:

1. Эффективность: повышение скорости паллетирования и сокращение времени цикла

Модульная конструкция

Функциональное разделение: оборудование разделено на модули для загрузки, транспортировки, выравнивания, захвата, паллетирования и разгрузки. Каждый модуль работает независимо и согласованно, что сокращает время простоя, вызванное отдельными точками отказа.

Параллельная работа: например, пока работает модуль захвата, модуль транспортировки может заранее подготовить следующую партию стальных труб, обеспечивая оптимизированный процесс.

Высокоскоростное управление движением

Сервопривод: Высокоточные серводвигатели используются для управления роботизированной рукой или конвейером, обеспечивая быстрый запуск и остановку, а также точное позиционирование (например, с точностью ±0,1 мм).

Динамическое планирование траектории: Алгоритмы используются для оптимизации траектории движения роботизированной руки для сокращения времени простоя (например, с помощью S-образного ускорения). Многостанционная работа

Двухстанционная конструкция: Две станции паллетирования работают попеременно. Когда одна станция завершает паллетирование, другая готова к приему новой партии, что повышает общую эффективность.

Во-вторых, устойчивость: Адаптируется к сложным рабочим условиям и длительным циклам работы.

Жесткость конструкции и амортизация

Прочная рама: Рама сварена из высокопрочной стали (например, Q345B) и оптимизирована с помощью конечно-элементного анализа (FEA) для предотвращения вибрации и деформации при высокоскоростном движении. Амортизация: резиновые подушки или гидравлические буферы устанавливаются на сочленениях манипулятора робота или опорах конвейера для снижения влияния ударов на срок службы оборудования.

Технология стабилизации и позиционирования

Транспортировка с использованием V-образных/U-образных канавок: использует естественные свойства прокатки стальных труб для достижения автоматического выравнивания благодаря V-образным канавкам, сокращая необходимость в ручной настройке.

Остановочный механизм: пневматический упор или гидравлический цилиндр устанавливается в конце конвейерной линии для точного контроля положения остановки стальной трубы и обеспечения точности захвата.

Распределение нагрузки и теплоотвод

Распределение мощности: для многоосевого манипулятора робота используется распределенная система привода, предотвращающая перегрузку отдельных осей и продлевающая срок службы двигателей. Принудительное воздушное/жидкостное охлаждение: проектирование каналов отвода тепла для высокотемпературных компонентов (таких как серводвигатели и редукторы) для предотвращения перегрева при длительной работе.

III. Интеллектуальные технологии: Адаптивная работа без участия оператора

Система визуального распознавания и измерения

Позиционирование 3D-камеры: Промышленные камеры фиксируют торцы стальных труб, определяют диаметр, длину и кривизну, а также автоматически корректируют стратегию захвата (например, избегая изгибов).

Оптимизация алгоритмов на основе ИИ: Использует модели глубокого обучения для прогнозирования устойчивости укладки стальных труб и динамической корректировки количества и расположения слоёв укладки.

Принятие решений на основе данных

Система мониторинга производства: Данные о работе оборудования в режиме реального времени (такие как скорость, коды неисправностей и производительность) анализируются через облако для оптимизации производственных параметров.

Прогностическое обслуживание: На основе данных датчиков, таких как вибрация и температура, заблаговременно предоставляются данные о потенциальных неисправностях (например, износ подшипников) для сокращения незапланированных простоев.

Совместная работа человека и робота (HRC)

Световые завесы безопасности: Инфракрасные световые завесы устанавливаются в зоне взаимодействия человека и машины для автоматической остановки оборудования при попадании человека в опасную зону.

Гибкий захват: пневматические или электрические захваты в сочетании с датчиками обратной связи по усилию обеспечивают бережный захват (предотвращая появление царапин на поверхности стальной трубы) и быстрое освобождение. IV. Безопасность: обеспечивает безопасность персонала и оборудования.

Множество механизмов защиты.

Кнопки аварийной остановки: удобные кнопки аварийной остановки расположены в ключевых местах оборудования (например, на пульте управления и на конце роботизированной руки), что позволяет отключить систему одним нажатием.

Блокировка защитной дверцы: в зоне паллетирования установлена защитная дверца; запуск оборудования невозможен, если дверца не закрыта.

Конструкция, исключающая ошибки.

Определение характеристик стальной трубы: лазерный дальномер или тензодатчик автоматически определяет, соответствует ли диаметр/вес стальной трубы заданному диапазону. При превышении допуска подается сигнал тревоги и загрузка останавливается.

Проверка устойчивости штабеля: после паллетирования используются датчики наклона или датчики распределения давления, чтобы предотвратить падение штабеля.

Соответствие стандартам безопасности. Сертификация CE/ISO: Конструкция должна соответствовать стандартам безопасности ЕС CE или требованиям безопасности роботов ISO 10218 и быть сертифицирована сторонней организацией.

V. Масштабируемость: Поддержка различных спецификаций и будущих обновлений.

Быстрая переналадка.

Регулируемый захват: Модульная конструкция захвата позволяет адаптироваться к различным диаметрам труб (например, 50–300 мм) путем замены захватов или регулировки расстояния между ними. Параметрическое программирование: Ввод характеристик стальных труб (длина, диаметр, количество) с помощью сенсорного экрана или главного компьютера для автоматического создания программы паллетирования.

Гибкая интеграция с производственной линией

Взаимодействие с AGV/RGV: Предварительно настроенные интерфейсы с автоматически управляемыми транспортными средствами (AGV) или рельсовыми транспортными средствами (RGV) обеспечивают автоматическую загрузку и разгрузку стальных труб.

Взаимодействие с системой MES: Поддержка обмена данными с системой управления производством (MES) для автоматического выпуска производственных планов и обратной связи по статусу. Энергосбережение и защита окружающей среды

Система рекуперации энергии: При торможении роботизированной руки кинетическая энергия преобразуется в электрическую и возвращается в сеть, снижая потребление энергии.

Малошумная конструкция: Выбраны малошумные двигатели и редукторы, а в ключевых местах установлены глушители для соответствия требованиям по уровню шума в цехе ≤75 дБ.

VI. Пример применения: Методика проектирования паллетизатора стальных труб

Сценарий применения: Заводу автомобильных деталей необходимо паллетировать стальные трубы диаметром 80–150 мм и длиной 6 м с требуемым временем цикла ≤15 секунд на единицу. Основные особенности конструкции:

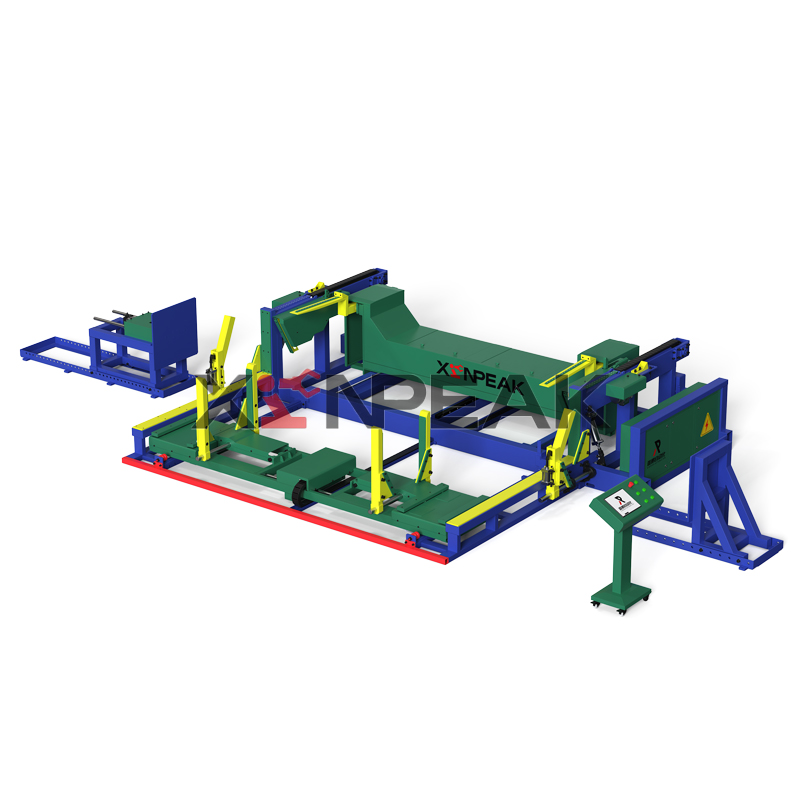

Совместная работа двух роботизированных рук: Два шестикоординатных роботизированных манипулятора поочередно захватывают и перемещают груз массой 200 кг каждый, обеспечивая время цикла 12 секунд на единицу.

Система визуального наведения: 3D-камера определяет кривизну стальных труб и автоматически корректирует точку захвата для предотвращения перекоса при штабелировании. Регулируемый режим паллетирования: поддерживает «крестовое» или «лестничное» штабелирование, переключается одним касанием сенсорного экрана.

Результаты: После года эксплуатации уровень отказов оборудования составил менее 0,5%, а затраты на рабочую силу сократились на 70%.

VII. Перспективы проектирования

Глубокая интеграция ИИ: обучение с подкреплением используется для оптимизации маршрута паллетирования, обеспечивая адаптивную адаптацию к динамичным условиям.

Технология цифровых двойников: имитирует работу оборудования в виртуальной среде, выявляя недостатки конструкции и заранее оптимизируя параметры.

Применение лёгких материалов: композитные материалы на основе углеродного волокна используются для замены некоторых металлических компонентов, что снижает вес оборудования и повышает энергоэффективность.

Связаться с нами

Вы можете связаться с нами через следующие четыре способа. Мы ответим на ваш запрос в течение 2-8 часов после получения!

Позвонить нам

Отправить электронное письмо

Оставить сообщение

Добавить в WeChat или WhatsApp